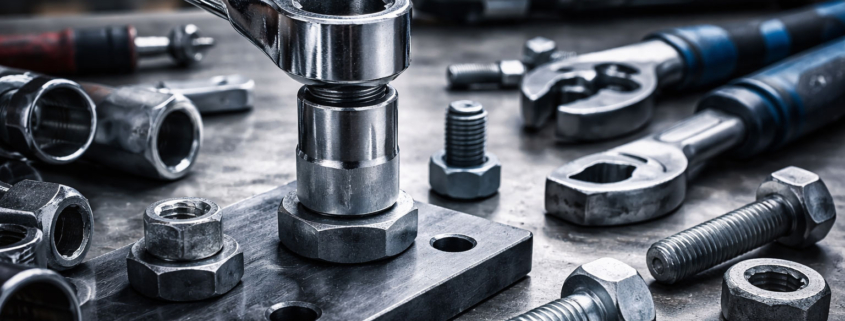

Qual ferramenta usar para garantir uma fixação segura e durável

A ferramenta certa, no estado certo, faz a diferença entre uma fixação confiável e um problema que aparece com o tempo.

Em muitos projetos, a atenção se concentra no tipo de parafuso, na porca ou na arruela, enquanto a ferramenta de instalação fica em segundo plano. Esse é um erro comum. A qualidade da fixação não depende apenas do componente escolhido, mas também do método de aperto, da precisão da ferramenta e do estado em que ela se encontra.

Uma montagem feita com ferramenta inadequada pode parecer correta no momento da instalação, mas falhar mais adiante por aperto insuficiente, excesso de torque ou desgaste prematuro das roscas.

Entender como a escolha da ferramenta influencia o resultado final ajuda a reduzir falhas, padronizar processos e aumentar a vida útil das fixações, especialmente em montagens repetitivas e ambientes industriais.

Ferramenta correta não é só “a que encaixa”

Existe uma diferença importante entre a ferramenta que “serve” e a ferramenta que funciona corretamente para aquela aplicação. Chaves gastas, soquetes fora de medida ou adaptadores improvisados aumentam a folga no encaixe e reduzem o controle durante o aperto. Com o tempo, isso causa arredondamento de cabeças, danos ao sextavado e dificuldade de reaperto.

Além disso, ferramentas mal dimensionadas transferem esforço de forma irregular. Em vez de aplicar torque de maneira uniforme, concentram carga em pontos específicos, acelerando o desgaste do fixador e da própria ferramenta. O resultado costuma aparecer depois, quando a fixação começa a apresentar folga ou quando a desmontagem se torna difícil.

O impacto do desgaste das ferramentas ao longo do tempo

Mesmo ferramentas de boa qualidade sofrem desgaste natural. O problema é quando esse desgaste passa despercebido e a ferramenta continua sendo usada como se estivesse em perfeitas condições. Bordas arredondadas, encaixes deformados e folgas excessivas comprometem a precisão do aperto e aumentam a chance de erro humano.

Em montagens repetitivas, esse efeito se amplifica. Uma chave ligeiramente desgastada pode gerar pequenas variações de torque a cada aperto. Individualmente, elas parecem irrelevantes. No conjunto, resultam em fixações inconsistentes, algumas apertadas demais, outras de menos. Esse cenário afeta diretamente a repetibilidade da montagem, um fator essencial para qualidade e confiabilidade.

Aperto manual versus aperto controlado

O aperto manual ainda é comum em muitas aplicações, especialmente em manutenção e pequenas montagens. Ele tem seu lugar, mas traz uma limitação clara: depende da força, da experiência e da percepção de quem está executando o trabalho. Dois profissionais diferentes dificilmente aplicarão o mesmo torque de forma consistente.

Já o uso de ferramentas com controle de torque reduz essa variabilidade. Chaves torqueadas e equipamentos calibrados permitem aplicar o aperto dentro de uma faixa definida, evitando tanto o aperto insuficiente quanto o excesso. Em ambientes industriais, isso faz diferença direta na vida útil da fixação e na segurança do conjunto.

Não se trata apenas de “apertar mais forte” ou “apertar com cuidado”, mas de aplicar a força correta, de forma repetível, independentemente de quem esteja executando a montagem.

Ferramentas improvisadas e seus riscos

O uso de ferramentas improvisadas ainda é uma realidade em muitos canteiros e oficinas. Adaptar uma chave, usar extensões inadequadas ou recorrer a soluções de improviso pode até resolver um problema imediato, mas cria outros mais difíceis de corrigir depois.

Essas práticas aumentam o risco de desalinhamento durante o aperto, geram torque irregular e danificam tanto o fixador quanto a estrutura onde ele está instalado. Além disso, tornam o processo menos previsível. Quando surge a necessidade de reaperto ou manutenção, a fixação já não responde da forma esperada.

Padronização do processo começa pela ferramenta

Quando se fala em qualidade e eficiência, a padronização do processo é fundamental. E isso inclui definir não apenas o tipo de fixador, mas também a ferramenta adequada para a instalação. Utilizar sempre o mesmo tipo de chave, com especificação correta e manutenção em dia, reduz falhas humanas e aumenta a consistência do resultado.

Em linhas de montagem e ambientes industriais, essa padronização facilita o treinamento, diminui erros e melhora o controle de qualidade. A ferramenta passa a ser parte do processo, não um item genérico escolhido na hora da montagem.

Consequências práticas na vida útil da fixação

Uma fixação mal executada raramente falha de imediato. O problema aparece com o tempo, na forma de afrouxamento, ruído, vibração, desgaste acelerado ou dificuldade de desmontagem. Em muitos casos, a causa não está no parafuso ou na porca, mas no método de instalação adotado.

Ferramentas inadequadas contribuem para a perda de pré-carga, deformação de roscas e danos à cabeça do fixador. Esses efeitos reduzem a vida útil do conjunto e aumentam a necessidade de manutenção corretiva. Em aplicações críticas, isso pode significar parada de equipamento, retrabalho e custos adicionais.

Ferramenta, método e fixador trabalham juntos

A qualidade da fixação nasce da combinação entre fixador correto, ferramenta adequada e método de instalação bem definido. Ignorar qualquer um desses fatores compromete o resultado final. Não adianta especificar um fixador de alta performance se ele for instalado com uma ferramenta desgastada ou sem controle de torque.

Da mesma forma, investir em ferramentas de qualidade sem definir critérios claros de uso e manutenção também limita os ganhos. O conjunto precisa funcionar de forma integrada para entregar desempenho, segurança e durabilidade.

A importância de revisar ferramentas e processos

Revisar periodicamente o estado das ferramentas e a forma como elas são utilizadas é uma prática simples, mas pouco comum. Substituir chaves desgastadas, calibrar equipamentos de torque e orientar equipes sobre o uso correto fazem parte de um processo de melhoria contínua.

Essas ações reduzem falhas, aumentam a previsibilidade e ajudam a manter a qualidade da fixação ao longo do tempo, especialmente em montagens repetitivas ou aplicações mais exigentes.

A Maxifuso como apoio técnico em fixação e ferramentas

A Maxifuso atua no fornecimento de ferramentas para fixação, além de parafusos, porcas, arruelas e outros componentes essenciais para montagens seguras e eficientes. Mais do que disponibilizar produtos, a empresa oferece orientação técnica para ajudar clientes a escolherem não apenas o fixador adequado, mas também a ferramenta correta para cada aplicação.

Com um portfólio amplo e atendimento especializado, a Maxifuso apoia projetos que exigem qualidade, repetibilidade e confiabilidade na montagem, evitando improvisos que comprometem o resultado final.

Deixe uma resposta

Quer participar da discussão?Sinta-se à vontade para contribuir!